近日,蘋果公司高管搞了一波“中國行”。本次“旅行團團長”自然是蘋果公司CEO蒂姆·庫克(Tim Cook),而和庫克相伴的還有蘋果公司COO杰夫·威廉姆斯(Jeff Williams)。

與庫克充滿中國文化氣息的行程不同,杰夫的“中國行”路線更多的是集中于供應鏈的考察。據公開資料顯示,蘋果公司在全球擁有200多家主要供應商,其中有超過80%在中國設立了工廠,從事蘋果相關的生產。杰夫也在行程中多次強調,中國市場對蘋果來說非常重要,蘋果會留在中國,并繼續加大投資。

蘋果公司COO Jeff Williams(右)與立訊精密董事長王來春(左)

新浪科技受邀參與了本次杰夫的“中國行”,從歌爾股份山東濰坊的工廠到立訊精密江蘇常熟的精密零組件工廠,再到杰士徳蘇州的設備展示中心,與杰夫一起見證了中國智能制造業的尖端技術。

中國工廠的"智造"密碼:技術革新與垂直整合

歌爾股份、立訊精密和杰士徳這三家蘋果供應鏈的工廠,展示了和過去30年完全不同的景象,這也打破了常人對“供應鏈”、“組裝廠”的固有認知——一排排工人晝夜不停,輪班手動組裝著電子產品。如今取而代之的是非常高端、精密的智能化設備,以及尖端的技術。

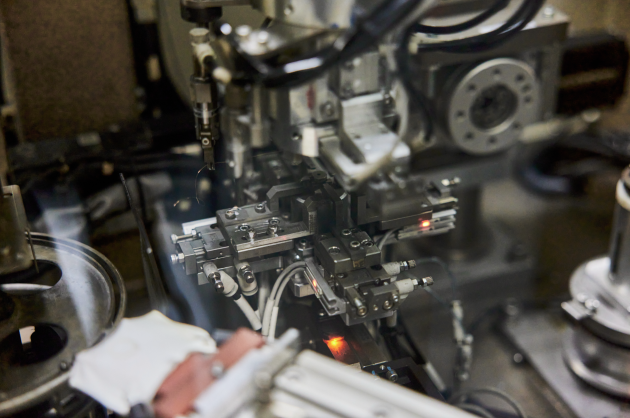

在歌爾濰坊工廠,線徑接近人頭發絲的漆包線在高溫下精準纏繞成揚聲器音圈,這是歌爾自主研發的音圈繞線機的能力。歌爾還對錫球噴嘴材料進行持續優化,以及在線更換模塊的開發,大幅減少錫球激光焊接設備的停機維護時間。而為生產白色高光AirPods,歌爾與蘋果一起合作探索,創新地將模具技術與注塑工藝結合。

歌爾自主研發的音圈繞線機正在進行揚聲器模組的音圈繞制、拉伸和整形作業

所有這些,是蘋果團隊與歌爾在自動化和工藝研發方面密切合作的成果。過去5年內,蘋果在中國投資智能和綠色制造的資本支出達到200億美元。這也助力中國智能和綠色制造有了飛躍式的發展。

“30多年前我剛來到中國時,生產制造還非常初階,很多都只具備手動組裝等基本的制造能力,甚至人們拿著筆在白板上計算生產制造的數據。”杰夫在接受采訪時說道。“現在特別小的一個模塊,都可以通過自動制造的方式來進行生產。30年來,中國在制造方面有了巨大進展,也期待未來30年的發展”。

蘋果公司COO Jeff Williams(右)和歌爾董事長姜濱(左)參觀歌爾位于山東濰坊的工廠

在立訊精密常熟工廠,同樣的“智造”正在進行。工廠的模具中心通過微米級放電加工技術打造復雜零件,搭配自主研發的MES智能管理系統,實現電極自動更換、無人化生產。該電極庫能夠實現每周7天、每天24小時不間斷生產, 無需任何人員操作。在音圈馬達生產線上,激光噴射焊接、智能點膠系統、以及自動化功能測試產線等都給來訪人員留下了深刻的印象。

工業機器人設備與 MES 系統主導的全自動流程,能夠實現自動上下料、自動啟動機臺加工

杰士徳集團則展示了"中國智造"的進化之路。這家從手動載具起步的企業,通過與蘋果合作開發出創新性的龍卷風送料系統(國家專利),并自主研發出無需控制器的APE工業機器人,從而降低APE工業機器人的成本和能耗。董事長景余祥提到:"在與蘋果的合作中,我們意識到提高垂直整合能力的重要性。通過垂直整合,杰士徳的技術解決方案已經從設備零配件延伸至軟件。"

蘋果公司COO Jeff Williams(右)與杰士徳集團董事長景余祥(左)參觀杰士徳位于蘇州的設備展示中心

"授人以漁":培育新時代產業人才

蘋果始終認為,技術創新離不開人的成長。立訊精密累計1.7萬名員工參與自動化技術員培訓、線長計劃等項目,常熟工廠更開創性吸納400余名殘障員工,通過手語培訓、包容性課程打造無障礙職場。歌爾股份則通過"產教融合"培養出像劉立波這樣的技術骨干——這位14年老員工已成為培訓1100人次的認證講師。

參加了蘋果的線組長培訓項目的學員與 Jeff Williams 分享了他們參加培訓對自身和職業發展的改變

蘋果的培訓不是紙上談兵,歌爾的新晉班長杜慶水深有感觸。他參與的線組長培訓用真實案例教學,讓工人們快速掌握問題解決方法。李靜班長則從課程中獲得溝通技巧提升,她正計劃將自己的經驗分享給更多同事。

這些項目能夠順利開展,并讓數以萬計的員工受益,得益于蘋果的供應商發展基金。該基金為供應鏈企業帶了教育和培訓資源,同時幫助他們完善自己的員工教育發展體系。

綠色制造:從"零廢棄"到碳中和

在立訊的常熟工廠和歌爾的濰坊工廠,屋頂的光伏板與廠區外的風車共同勾勒出綠色制造的圖景。立訊精密自2015年起100%使用綠電生產蘋果產品,歌爾股份也在2023年實現全可再生能源轉型。這背后是蘋果持續投入的清潔能源基金——首期基金已在中國14省建成1千兆瓦風光項目,前不久新啟動的7.2億元二期基金預計每年新增55萬兆瓦時清潔電力。

歌爾濰坊廠區光伏屋頂

此外,“零廢棄計劃”的成果也格外令人矚目:中國供應商通過循環利用,10年間減少250萬噸填埋垃圾。在歌爾車間,80%回收材料制成的HomePod組件證明環保與品質可以兼得;立訊工廠則通過智能點膠系統將原料損耗降至最低。蘋果2030年全價值鏈碳中和的目標,正通過每個生產環節的綠色革新穩步推進。

寫在最后:

從常熟的機器人手臂到濰坊的AI質檢系統,從殘障員工的微笑到光伏板流轉的電流,這場工廠行展現的不僅是蘋果中國供應鏈的創新實力,更揭示了蘋果與合作伙伴共同踐行的可持續發展邏輯:通過技術賦能、 人文培育與綠色實踐的深度協同。蘋果正與供應鏈伙伴如同精密咬合的齒輪,驅動著智能制造向2030年全價值鏈碳中和的目標穩步前行。